فرآیند تولید خوراک مرغ گام به گام

تأثیر غذای کنجاله مرغ بر عملکرد رشد و جذب پروتئین در ماهی

دسامبر 7, 2024

برای ارائه یک تحلیل جامع از فواید پودر مرغ در خوراک دام

دسامبر 10, 2024فرآیند تولید خوراک مرغ گام به گام

معرفی

خوراک مرغ یک جزء حیاتی در پرورش طیور است, تاثیر مستقیم بر سلامتی, رشد, و بهره وری جوجه ها. فرآیند تولید غذای مرغ خوراک شامل اقدامات دقیق برای اطمینان از تعادل تغذیه ای است, امن, و مقرون به صرفه است. این مقاله جزئیاتی را ارائه می دهد, راهنمای گام به گام فرآیند تولید خوراک مرغ, پوشش انتخاب مواد خام, تکنیک های پردازش, و اقدامات کنترل کیفیت.

مرحله 1: انتخاب مواد اولیه

اولین قدم در تولید خوراک مرغ، انتخاب مواد اولیه با کیفیت بالا است. این مواد باید الزامات تغذیه ای را داشته باشند و عاری از آلودگی باشند.

مواد تشکیل دهنده رایج:

- منابع پروتئینی: کنجاله سویا, وعده ماهی, گلوتن ذرت, یا پودر گوشت و استخوان.

- منابع انرژی: ذرت, گندم, جو, یا سبوس برنج.

- ویتامینها و مواد معدنی: پیش مخلوط های حاوی ویتامین های ضروری (آ, D, و, و غیره.) و مواد معدنی (کلسیم, فسفر, و غیره.).

- مواد افزودنی: آنزیم, پروبیوتیک ها, و آنتی اکسیدان ها برای بهبود هضم و کیفیت غذا.

ملاحظات کلیدی:

- مواد اولیه باید تازه و بدون کپک باشند, سموم, یا باکتری های مضر.

- ترکیب غذایی باید با نیازهای خاص جوجه ها هماهنگ باشد (به عنوان مثال, جوجههای گوشتی, لایه های, یا پرورش دهندگان).

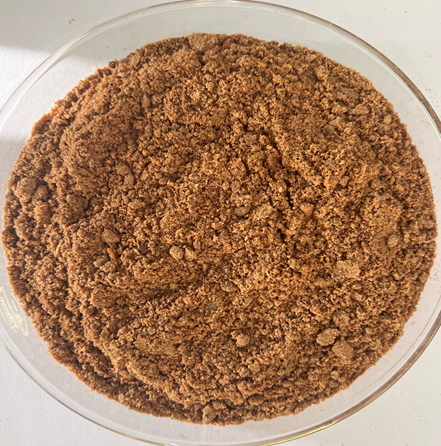

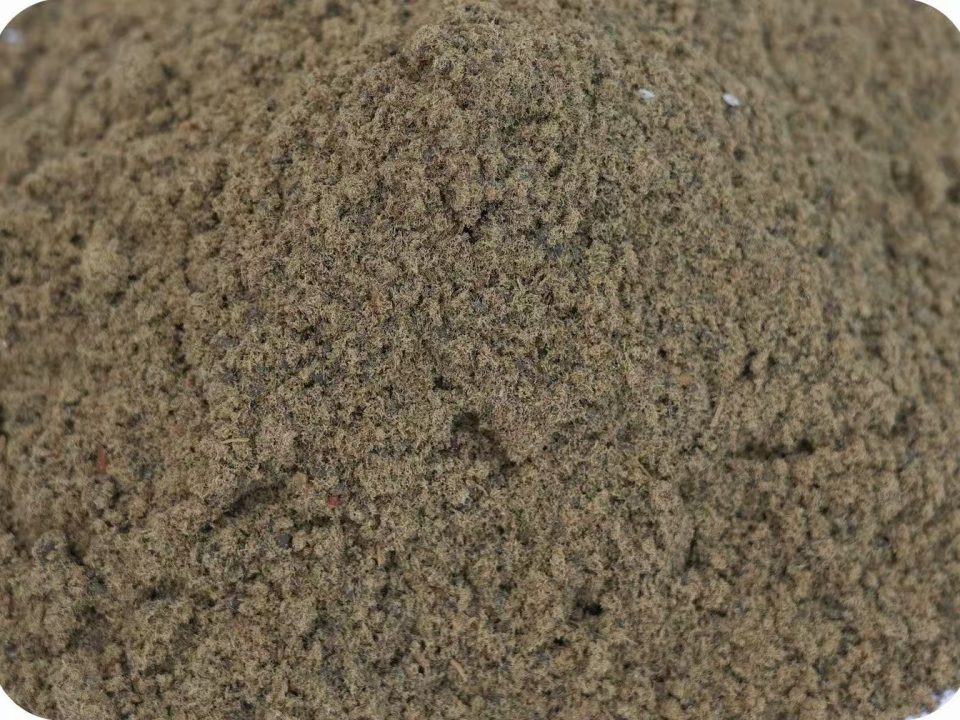

مرحله 2: سنگ زنی و خرد کردن

برای اطمینان از مخلوط شدن یکنواخت و هضم آسان توسط جوجه ها، مواد خام به صورت ذرات ریز آسیاب می شوند.

فرآیند:

- آسیاب چکشی یا آسیاب غلتکی: برای خرد کردن دانه ها و سایر مواد جامد به کوچکتر استفاده می شود, ذرات یکنواخت.

- اندازه ذرات: اندازه ذرات بستگی به نوع خوراک مرغ تولید شده دارد (به عنوان مثال, برای جوجه ها خوبه, درشت تر برای جوجه های بالغ).

منافع:

- قابلیت هضم خوراک را بهبود می بخشد.

- ترکیب یکنواخت مواد را در مراحل بعدی تضمین می کند.

مرحله 3: دسته بندی و توزین

دسته بندی دقیق و توزین مواد برای اطمینان از اینکه خوراک با مشخصات غذایی مورد نظر مطابقت دارد، بسیار مهم است.

فرآیند:

- سیستم های خودکار: کارخانه های خوراک مدرن از سیستم های بچینگ کامپیوتری برای اندازه گیری دقیق مواد تشکیل دهنده استفاده می کنند.

- توزین دستی: در عملیات های کوچکتر, مواد را می توان با استفاده از ترازو به صورت دستی وزن کرد.

اهمیت:

- از استفاده بیش از حد یا کم استفاده از مواد خاص جلوگیری می کند.

- اطمینان حاصل می کند که خوراک نیازهای غذایی برای گروه طیور هدف را برآورده می کند.

مرحله 4: مخلوط کردن

مواد وزن شده کاملاً مخلوط می شوند تا یک ترکیب خوراک یکنواخت ایجاد شود.

فرآیند:

- میکسرها: برای ترکیب مواد از میکسرهای افقی یا عمودی استفاده می شود.

- زمان اختلاط: به طور معمول از 3 به 5 دقایق, بسته به تجهیزات و نوع خوراک.

هدف:

- به مخلوطی همگن برسید که همه مواد مغذی به طور مساوی توزیع شوند.

- جلوگیری از تفکیک مواد مغذی در طول ذخیره سازی یا تغذیه.

مرحله 5: تهویه

تهویه شامل اضافه کردن بخار است, حرارت, یا رطوبت به مخلوط خوراک برای آماده سازی آن برای پلت کردن یا اکستروژن.

فرآیند:

- تزریق بخار: بخار برای افزایش دما و رطوبت خوراک اضافه می شود.

- محدوده دما: معمولاً بین 80 تا 90 درجه سانتیگراد (176درجه فارنهایت تا 194 درجه فارنهایت).

منافع:

- خواص اتصال خوراک را بهبود می بخشد.

- قابلیت هضم و خوش طعم بودن محصول نهایی را افزایش می دهد.

- آلودگی میکروبی را کاهش می دهد.

مرحله 6: پلت کردن یا اکستروژن

خوراک شرطی شده به گلوله یا خرد می شود, بسته به نوع خوراک مورد نیاز.

فرآیند پلت کردن:

- آسیاب گلوله: مخلوط خوراک از طریق یک قالب برای تشکیل گلولههای استوانهای مجبور میشود.

- اندازه گلوله: بر اساس سن و نوع جوجه ها متفاوت است (به عنوان مثال, گلوله های کوچکتر برای جوجه ها, گلوله های بزرگتر برای بزرگسالان).

فرآیند اکستروژن:

- برای خوراک های پرچرب یا با رطوبت زیاد استفاده می شود.

- محصولات خوراک منبسط یا پف کرده تولید می کند.

مزایا:

- با به حداقل رساندن ریزش، هدر رفت خوراک را کاهش می دهد.

- مصرف خوراک و عملکرد رشد را در جوجه ها بهبود می بخشد.

مرحله 7: خنک کننده

گلوله های داغ یا خوراک اکسترود شده تا دمای اتاق خنک می شوند تا کیفیت خود را حفظ کنند و از فساد جلوگیری کنند..

فرآیند:

- کولرهای ضد جریان: برای خنک کردن خوراک از طریق گردش هوا در جهت مخالف جریان خوراک استفاده می شود.

- کاهش دما: گلوله ها تا 5 درجه سانتیگراد دمای محیط خنک می شوند.

اهمیت:

- از تجمع رطوبت جلوگیری می کند, که می تواند منجر به رشد کپک شود.

- اطمینان حاصل می کند که خوراک برای جابجایی و ذخیره سازی محکم و بادوام است.

مرحله 8: غربالگری و فرو ریختن

گلوله های سرد شده برای حذف ریزه ها غربال می شوند (گلوله های شکسته) و, در صورت لزوم, به ذرات کوچکتر خرد شد.

غربالگری:

- اندازه گلوله را با حذف ذرات بزرگ یا کم اندازه تضمین می کند.

در حال فرو ریختن:

- برای شکستن گلوله ها به قطعات کوچکتر برای جوجه های جوان استفاده می شود, مانند جوجه ها.

مرحله 9: بسته بندی و ذخیره سازی

خوراک تمام شده به گونه ای بسته بندی و نگهداری می شود که کیفیت و ارزش غذایی آن حفظ شود.

بسته بندی:

- کیف: خوراک معمولاً در کیسه های 25 یا 50 کیلوگرمی برای توزیع بسته بندی می شود.

- ذخیره سازی انبوه: عملیات در مقیاس بزرگ ممکن است خوراک را در سیلوها برای تحویل فله ذخیره کند.

ذخیره سازی:

- فروشگاه در خنک, جای خشک برای جلوگیری از جذب رطوبت و رشد کپک.

- برای محافظت در برابر آفات و آلودگی از بسته بندی هوابند استفاده کنید.

مرحله 10: کنترل کیفیت

کنترل کیفیت در طول فرآیند تولید ضروری است تا اطمینان حاصل شود که خوراک با استانداردهای ایمنی و تغذیه مطابقت دارد.

تست کردن:

- تجزیه و تحلیل تغذیه: پروتئین را تایید کنید, چربی, و محتوای مواد معدنی.

- تست میکروبی: وجود باکتری های مضر را بررسی کنید, مانند سالمونلا.

- مشخصات فیزیکی: دوام گلوله و یکنواختی اندازه را ارزیابی کنید.

گواهی:

- مطابق با استانداردهای ایمنی خوراک محلی و بین المللی, مانند گواهینامه های HACCP یا ISO.

نتیجه

فرآیند تولید خوراک مرغ یک عملیات با دقت کنترل شده است که برای تولید کیفیت بالا طراحی شده است, خوراک متعادل از نظر تغذیه. از انتخاب مواد اولیه تا بسته بندی, هر مرحله نقش حیاتی در حصول اطمینان از برآوردن نیازهای طیور و حفظ ایمنی و کارایی غذا دارد.. با دنبال کردن این مراحل و اجرای اقدامات کنترل کیفیت دقیق, تولیدکنندگان می توانند خوراکی تولید کنند که سلامت و بهره وری جوجه ها را ارتقا دهد.