段階的なチキンミール飼料の製造プロセス

魚の成長パフォーマンスとタンパク質同化に対するチキンミール飼料の影響

12 月 7, 2024

動物飼料におけるチキンミールの利点を包括的に分析すること

12 月 10, 2024段階的なチキンミール飼料の製造プロセス

導入

鶏の飼料は養鶏において重要な要素です, 健康に直接影響する, 成長, 鶏の生産性と. の製造プロセス チキンミール フィードには、飼料が栄養的にバランスが取れていることを確認するための正確な手順が含まれます, 安全, 費用対効果が高い. この記事では詳細を説明します, チキンミール飼料の製造プロセスのステップバイステップガイド, 原材料の選択を網羅, 加工技術, と品質管理措置.

ステップ 1: 原材料の選択

鶏粉飼料製造の第一歩は高品質な原材料の選択です. これらの材料は栄養要件を満たし、汚染物質が含まれていない必要があります。.

一般的な成分:

- タンパク質源: 大豆ミール, 魚の食事, トウモロコシ ・ グルテンの食事, または肉骨粉.

- エネルギー源: トウモロコシ, 小麦, オオムギ, または米ぬか.

- ビタミンやミネラル: 必須ビタミンを含むプレミックス (、, D, E, など。) そしてミネラル (カルシウム, リン, など。).

- 添加剤: 酵素, プロバイオティクス, 消化と飼料の品質を高めるための抗酸化物質.

主な考慮事項:

- 原材料は新鮮でカビのないものでなければなりません, 毒素, または有害な細菌.

- 栄養成分は鶏の特定の要件に適合する必要があります。 (例えば, ブロイラー, レイヤー, またはブリーダー).

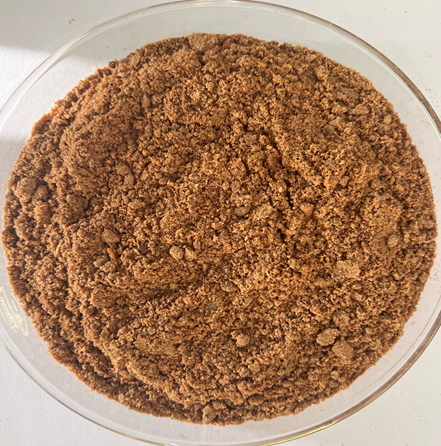

ステップ 2: 粉砕と粉砕

原料は均一に混合され、鶏が消化しやすいように細かく粉砕されています。.

プロセス:

- ハンマーミルまたはローラーミル: 穀物やその他の固体成分をより小さく粉砕するために使用されます, 均一な粒子.

- 粒子サイズ: 粒子のサイズは、生産される鶏の飼料の種類によって異なります。 (例えば, ひよこには大丈夫, 成鶏の場合は粗めになります).

利点:

- 飼料の消化率を向上させます.

- 後の段階での成分の均一な混合を保証します。.

ステップ 3: バッチ処理と計量

飼料が望ましい栄養プロファイルを確実に満たすためには、原料の正確なバッチ化と計量が重要です。.

プロセス:

- 自動化システム: 最新の飼料工場では、コンピューター化されたバッチング システムを使用して成分を正確に測定しています.

- 手動計量: 小規模な操作では, 材料は秤を使用して手動で計量される場合があります.

重要性:

- 特定の成分の過剰使用または過少使用を防止します.

- 飼料が対象の家禽グループの栄養要件を満たしていることを確認します.

ステップ 4: 混合

計量した成分を十分に混合して、均一な飼料ブレンドを作成します。.

プロセス:

- ミキサー: 水平または垂直ミキサーを使用して成分を混合します。.

- 混合時間: 通常の範囲は次のとおりです 3 宛先 5 分, 設備と飼料の種類に応じて.

目的:

- すべての栄養素が均等に分散された均質な混合物を実現します。.

- 保管中または給餌中の栄養素の分離を防ぎます.

ステップ 5: コンディショニング

コンディショニングには蒸気を加えることが含まれます, 熱, ペレット化または押出の準備のために飼料混合物に水分を加える.

プロセス:

- スチームインジェクション: 蒸気を加えて飼料の温度と水分含有量を増加させます.

- 温度範囲: 通常は 80°C ~ 90°C (176°F ~ 194°F).

利点:

- フィードの結合特性を改善します.

- 最終製品の消化性とおいしさを向上させます.

- 微生物汚染を軽減します.

ステップ 6: ペレット化または押出成形

調整飼料はペレットまたはクランブルに加工されます, 必要な飼料の種類に応じて.

ペレット化プロセス:

- ペレットミル: 飼料混合物をダイに押し込んで円筒形のペレットを形成します.

- ペレットサイズ: 鶏の年齢や種類により異なります (例えば, ひよこ用の小さめのペレット, 大人用の大きめのペレット).

押出プロセス:

- 高脂肪または高水分の飼料に使用されます.

- 膨張または膨化した飼料製品を生産します.

利点:

- 流出を最小限に抑えることで飼料の無駄を削減.

- 鶏の飼料摂取量と成長パフォーマンスを改善します.

ステップ 7: 冷却

熱いペレットまたは押し出された飼料は、品質を維持し腐敗を防ぐために室温まで冷却されます。.

プロセス:

- 向流冷却器: 空気を供給流の逆方向に循環させて供給を冷却するために使用されます。.

- 温度の低下: ペレットは周囲温度から 5°C 以内に冷却されます.

重要性:

- 湿気の蓄積を防ぎます, カビの発生につながる可能性があります.

- 飼料がしっかりしていて、取り扱いや保管に耐久性があることを保証します.

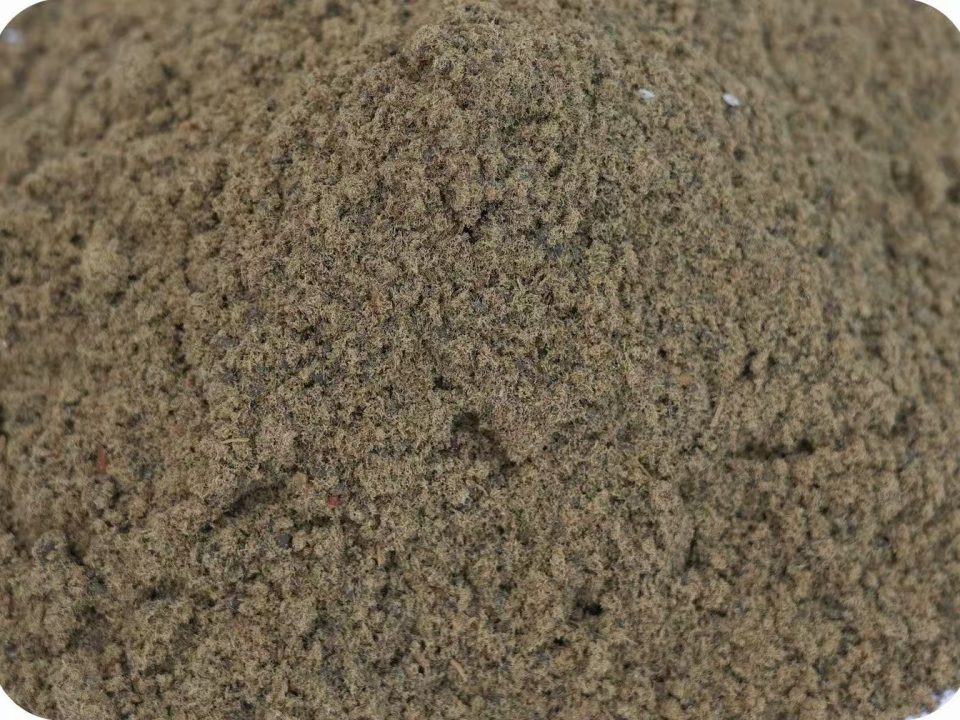

ステップ 8: ふるい分けと崩壊

冷却されたペレットはふるいにかけられ、微粒子が除去されます。 (壊れたペレット) と, 必要であれば, より小さな粒子に砕けました.

スクリーニング:

- 過大または過大な粒子を除去することでペレットのサイズを均一にします。.

崩れゆく:

- 若い鶏のためにペレットをより小さな断片に砕くために使用されます, ひよこなど.

ステップ 9: 梱包と保管

完成した飼料は、その品質と栄養価を維持する方法で包装および保管されます。.

包装:

- バッグ: 飼料は通常、配布用に 25kg または 50kg の袋に梱包されます。.

- バルクストレージ: 大規模な操業では、大量配送のために飼料をサイロに保管する場合があります.

ストレージ:

- 冷暗所に保存します。, 湿気の吸収やカビの発生を防ぐため、乾燥した場所に保管してください。.

- 害虫や汚染から守るために気密包装を使用してください.

ステップ 10: 品質コントロール

飼料が安全性と栄養基準を満たしていることを確認するには、製造プロセス全体を通じて品質管理が不可欠です。.

テスト:

- 栄養分析: タンパク質を検証する, 脂肪, そしてミネラル含有量.

- 微生物検査: 有害な細菌がないかチェックする, サルモネラ菌など.

- 物性: ペレットの耐久性とサイズの均一性を評価する.

証明:

- 地域および国際的な飼料安全基準に準拠する, HACCPやISO認証など.

結論

チキンミール飼料の製造プロセスは、高品質のチキンミール飼料を生産するために設計された慎重に管理された作業です。, 栄養バランスのとれた飼料. 原材料の選定から包装まで, 安全性と効率性を維持しながら、飼料が家禽のニーズを満たしていることを確認する上で、すべての段階が重要な役割を果たします。. これらの手順に従い、厳格な品質管理措置を実施することにより、, メーカーは鶏の健康と生産性を促進する飼料を生産できます。.