Processo passo a passo de fabricação de ração para farinha de frango

Efeitos da alimentação com farinha de frango no desempenho do crescimento e na assimilação de proteínas em peixes

dezembro 7, 2024

Fornecer uma análise abrangente dos benefícios da farinha de frango na alimentação animal

dezembro 10, 2024Processo passo a passo de fabricação de ração para farinha de frango

Introdução

A ração para galinhas é um componente crítico na avicultura, influenciando diretamente a saúde, crescimento, e produtividade de frangos. O processo de fabricação de REFEIÇÃO DE FRANGO a alimentação envolve etapas precisas para garantir que a alimentação seja nutricionalmente balanceada, seguro, e econômico. Este artigo fornece uma descrição detalhada, guia passo a passo para o processo de fabricação de ração para farinha de frango, cobrindo a seleção de matérias-primas, técnicas de processamento, e medidas de controle de qualidade.

Etapa 1: Seleção de Matérias-Primas

O primeiro passo na fabricação de ração para farinha de frango é selecionar matérias-primas de alta qualidade. Esses materiais devem atender aos requisitos nutricionais e estar livres de contaminantes.

Ingredientes Comuns:

- Fontes de proteína: Farelo de soja, Farinha de peixe, Farelo de glúten de milho, ou farinha de carne e ossos.

- Fontes de Energia: Milho, trigo, cevada, ou farelo de arroz.

- Vitaminas e minerais: Pré-misturas contendo vitaminas essenciais (uma, D, e, etc.) e minerais (cálcio, fósforo, etc.).

- Aditivos: enzimas, probióticos, e antioxidantes para melhorar a digestão e a qualidade da alimentação.

Principais considerações:

- As matérias-primas devem ser frescas e livres de mofo, toxinas, ou bactérias nocivas.

- A composição nutricional deve estar alinhada com as necessidades específicas dos frangos (por exemplo, Frangos de corte, Camadas, ou criadores).

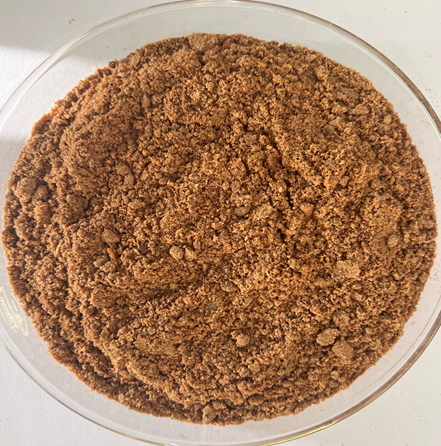

Etapa 2: Moagem e Trituração

As matérias-primas são moídas em partículas finas para garantir mistura uniforme e fácil digestão pelos frangos.

Processo:

- Moinhos de martelo ou moinhos de rolos: Usado para esmagar grãos e outros ingredientes sólidos em pedaços menores, partículas uniformes.

- Tamanho de partícula: O tamanho das partículas depende do tipo de ração para galinhas produzida (por exemplo, bom para garotas, mais grosso para galinhas adultas).

Benefícios:

- Melhora a digestibilidade da ração.

- Garante a mistura uniforme de ingredientes em fases posteriores.

Etapa 3: Dosagem e Pesagem

A dosagem e a pesagem precisas dos ingredientes são cruciais para garantir que a ração atenda ao perfil nutricional desejado.

Processo:

- Sistemas Automatizados: As modernas fábricas de rações usam sistemas de dosagem computadorizados para medir ingredientes com precisão.

- Pesagem Manual: Em operações menores, os ingredientes podem ser pesados manualmente usando balanças.

Importância:

- Evita o uso excessivo ou subutilizado de ingredientes específicos.

- Garante que a ração atenda aos requisitos nutricionais do grupo alvo de aves.

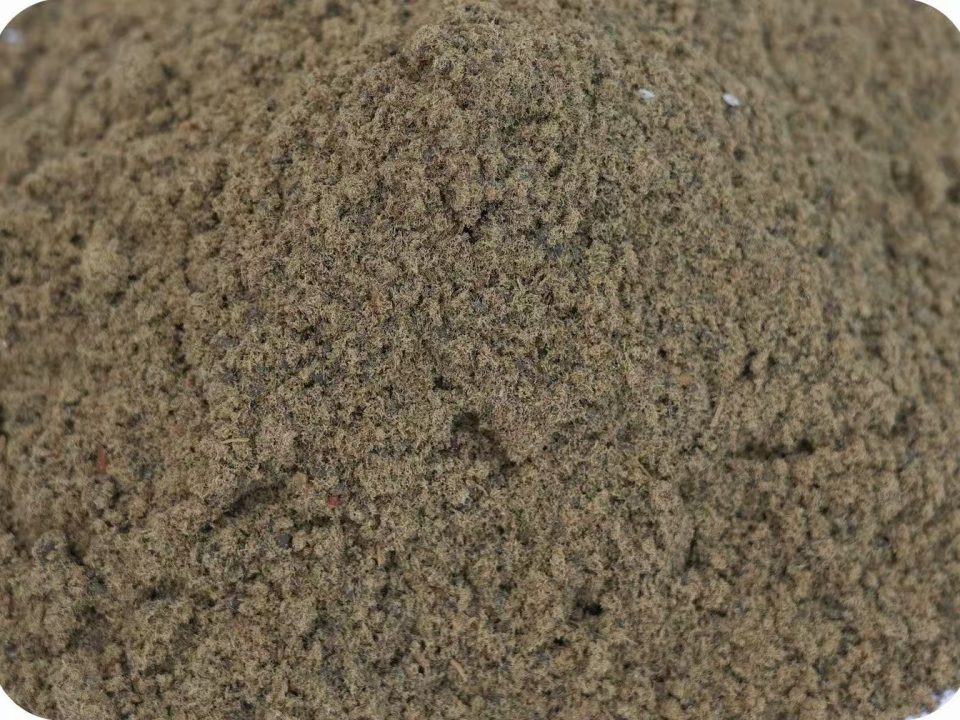

Etapa 4: Misturando

Os ingredientes pesados são bem misturados para criar uma mistura uniforme de ração.

Processo:

- Misturadores: Misturadores horizontais ou verticais são usados para combinar os ingredientes.

- Tempo de mistura: Normalmente varia de 3 para 5 minutos, dependendo do equipamento e tipo de alimentação.

Objectivo:

- Obtenha uma mistura homogênea onde todos os nutrientes sejam distribuídos uniformemente.

- Evitar a segregação de nutrientes durante o armazenamento ou alimentação.

Etapa 5: Condicionamento

O condicionamento envolve adicionar vapor, calor, ou umidade na mistura de ração para prepará-la para granulação ou extrusão.

Processo:

- Injeção de Vapor: Vapor é adicionado para aumentar a temperatura e o teor de umidade da ração.

- Faixa de temperatura: Normalmente entre 80°C e 90°C (176°F a 194°F).

Benefícios:

- Melhora as propriedades de ligação do feed.

- Melhora a digestibilidade e palatabilidade do produto final.

- Reduz a contaminação microbiana.

Etapa 6: Peletização ou Extrusão

A ração condicionada é processada em pellets ou farelos, dependendo do tipo de alimentação necessária.

Processo de Peletização:

- Pelotizadora: A mistura de alimentação é forçada através de uma matriz para formar pellets cilíndricos.

- Tamanho do pellet: Varia de acordo com a idade e tipo de galinha (por exemplo, pellets menores para pintinhos, pellets maiores para adultos).

Processo de Extrusão:

- Usado para rações com alto teor de gordura ou umidade.

- Produz produtos alimentares expandidos ou tufados.

Vantagens:

- Reduz o desperdício de ração minimizando o derramamento.

- Melhora o consumo de ração e o desempenho de crescimento em galinhas.

Etapa 7: Resfriamento

Os pellets quentes ou ração extrusada são resfriados à temperatura ambiente para manter sua qualidade e evitar deterioração.

Processo:

- Resfriadores de contrafluxo: Usado para resfriar a alimentação circulando o ar na direção oposta do fluxo de alimentação.

- Redução de temperatura: Os pellets são resfriados até 5°C da temperatura ambiente.

Importância:

- Evita o acúmulo de umidade, o que pode levar ao crescimento de fungos.

- Garante que a ração seja firme e durável para manuseio e armazenamento.

Etapa 8: Triagem e desmoronamento

Os pellets resfriados são peneirados para remover finos (pelotas quebradas) e, se necessário, desintegrado em partículas menores.

Triagem:

- Garante o tamanho uniforme do pellet, removendo partículas superdimensionadas ou subdimensionadas.

Desmoronando:

- Usado para quebrar pellets em pedaços menores para galinhas mais jovens, como pintinhos.

Etapa 9: Embalagem e armazenamento

A ração acabada é embalada e armazenada de forma a preservar sua qualidade e valor nutricional.

Embalagem:

- Bolsas: A ração é normalmente embalada em sacos de 25kg ou 50kg para distribuição.

- Armazenamento em massa: Operações em grande escala podem armazenar ração em silos para entrega a granel.

Armazenamento:

- Armazenar em um fresco, local seco para evitar absorção de umidade e crescimento de mofo.

- Use embalagens herméticas para proteger contra pragas e contaminação.

Etapa 10: Controle de qualidade

O controle de qualidade é essencial em todo o processo de fabricação para garantir que a ração atenda aos padrões nutricionais e de segurança.

Teste:

- Análise Nutricional: Verifique a proteína, GORDO, e conteúdo mineral.

- Teste Microbiano: Verifique se há bactérias nocivas, como Salmonela.

- Propriedades físicas: Avalie a durabilidade do pellet e a uniformidade de tamanho.

Certificação:

- Cumprir os padrões de segurança alimentar locais e internacionais, como certificações HACCP ou ISO.

Conclusão

O processo de fabricação de ração para farinha de frango é uma operação cuidadosamente controlada, projetada para produzir alimentos de alta qualidade., alimentação nutricionalmente balanceada. Da seleção da matéria-prima à embalagem, cada etapa desempenha um papel vital para garantir que a ração atenda às necessidades das aves, mantendo a segurança e a eficiência. Seguindo estas etapas e implementando medidas rigorosas de controle de qualidade, os fabricantes podem produzir rações que promovam a saúde e a produtividade das galinhas.