กระบวนการผลิตอาหารไก่ป่นทีละขั้นตอน

ผลของการให้อาหารไก่ป่นต่อการเจริญเติบโตและการดูดซึมโปรตีนในปลา

ธันวาคม 7, 2024

เพื่อให้มีการวิเคราะห์คุณประโยชน์ของไก่ป่นในอาหารสัตว์อย่างครอบคลุม

ธันวาคม 10, 2024กระบวนการผลิตอาหารไก่ป่นทีละขั้นตอน

บทนำ

อาหารไก่เป็นองค์ประกอบสำคัญในการเลี้ยงสัตว์ปีก, ส่งผลโดยตรงต่อสุขภาพ, เจริญเติบโต, และผลผลิตของไก่. กระบวนการผลิตของ อาหารไก่ ฟีดเกี่ยวข้องกับขั้นตอนที่แม่นยำเพื่อให้แน่ใจว่าอาหารมีความสมดุลทางโภชนาการ, ปลอดภัย, และคุ้มค่า. บทความนี้ให้รายละเอียด, คำแนะนำทีละขั้นตอนเกี่ยวกับกระบวนการผลิตอาหารไก่ป่น, ครอบคลุมถึงการเลือกวัตถุดิบ, เทคนิคการประมวลผล, และมาตรการควบคุมคุณภาพ.

ขั้นตอน 1: การเลือกใช้วัตถุดิบ

ขั้นตอนแรกในการผลิตอาหารไก่ป่นคือการเลือกใช้วัตถุดิบคุณภาพสูง. วัสดุเหล่านี้ต้องเป็นไปตามข้อกำหนดทางโภชนาการและปราศจากสารปนเปื้อน.

ส่วนผสมทั่วไป:

- แหล่งโปรตีน: อาหารที่ทำจากถั่วเหลือง, อาหารปลา, ข้าวโพด Gluten อาหาร, หรือเนื้อสัตว์และกระดูกป่น.

- แหล่งพลังงาน: ข้าวโพด, ข้าวสาลี, บาร์เล่ย์, หรือรำข้าว.

- วิตามินและแร่ธาตุ: พรีมิกซ์ที่มีวิตามินที่จำเป็น (A, D, อี, เป็นต้น) และแร่ธาตุ (แคลเซียม, ฟอสฟอรัส, เป็นต้น).

- สารเติมแต่ง: เอนไซม์, โปรไบโอติก, และสารต้านอนุมูลอิสระเพื่อเพิ่มคุณภาพการย่อยอาหารและอาหารสัตว์.

ข้อควรพิจารณาที่สำคัญ:

- วัตถุดิบควรสดและปราศจากเชื้อรา, สารพิษ, หรือแบคทีเรียที่เป็นอันตราย.

- องค์ประกอบทางโภชนาการควรสอดคล้องกับความต้องการเฉพาะของไก่ (เช่น, ไก่เนื้อ, ชั้น, หรือพ่อพันธุ์แม่พันธุ์).

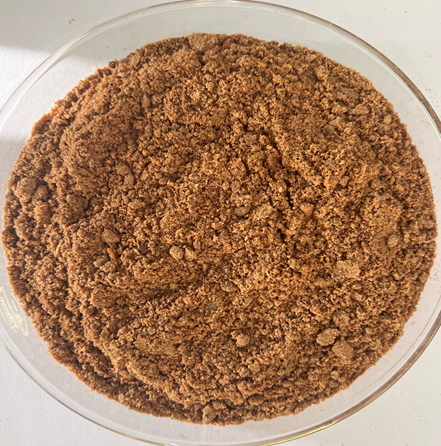

ขั้นตอน 2: การบดและการบด

วัตถุดิบถูกบดเป็นอนุภาคละเอียดเพื่อให้แน่ใจว่าไก่สามารถผสมได้สม่ำเสมอและย่อยง่าย.

กระบวนการ:

- โรงสีค้อนหรือโรงสีลูกกลิ้ง: ใช้ในการบดเมล็ดพืชและส่วนผสมที่เป็นของแข็งอื่นๆ ให้มีขนาดเล็กลง, อนุภาคสม่ำเสมอ.

- ขนาดอนุภาค: ขนาดของอนุภาคขึ้นอยู่กับชนิดของอาหารไก่ที่ผลิต (เช่น, ดีสำหรับลูกไก่, coarser สำหรับไก่โตเต็มวัย).

ประโยชน์:

- ปรับปรุงการย่อยได้ของอาหาร.

- ช่วยให้มั่นใจได้ถึงการผสมส่วนผสมที่สม่ำเสมอในระยะหลังๆ.

ขั้นตอน 3: การผสมและการชั่งน้ำหนัก

การจัดชุดและการชั่งน้ำหนักส่วนผสมที่แม่นยำถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าอาหารสัตว์มีคุณสมบัติทางโภชนาการที่ต้องการ.

กระบวนการ:

- ระบบอัตโนมัติ: โรงงานอาหารสัตว์สมัยใหม่ใช้ระบบการจัดชุดด้วยคอมพิวเตอร์เพื่อตรวจวัดส่วนผสมอย่างแม่นยำ.

- การชั่งน้ำหนักแบบแมนนวล: ในการดำเนินงานที่มีขนาดเล็กลง, อาจชั่งน้ำหนักส่วนผสมด้วยตนเองโดยใช้ตาชั่ง.

ความสำคัญ:

- ป้องกันการใช้ส่วนผสมเฉพาะมากเกินไปหรือน้อยเกินไป.

- ตรวจสอบให้แน่ใจว่าอาหารสัตว์มีคุณสมบัติตรงตามข้อกำหนดทางโภชนาการสำหรับกลุ่มสัตว์ปีกเป้าหมาย.

ขั้นตอน 4: การผสม

ส่วนผสมที่ชั่งน้ำหนักแล้วจะถูกผสมให้เข้ากันเพื่อสร้างส่วนผสมอาหารสัตว์ที่สม่ำเสมอ.

กระบวนการ:

- มิกเซอร์: เครื่องผสมแนวนอนหรือแนวตั้งใช้เพื่อผสมส่วนผสม.

- เวลาผสม: โดยทั่วไปจะมีตั้งแต่ 3 ถึง 5 นาที, ขึ้นอยู่กับอุปกรณ์และประเภทฟีด.

เป้าหมายเรา:

- ได้ส่วนผสมที่เป็นเนื้อเดียวกันโดยที่สารอาหารทั้งหมดมีการกระจายเท่าๆ กัน.

- ป้องกันการแยกสารอาหารระหว่างการเก็บรักษาหรือการให้อาหาร.

ขั้นตอน 5: เครื่องปรับอากาศ

การปรับสภาพเกี่ยวข้องกับการเติมไอน้ำ, ความร้อน, หรือความชื้นให้กับส่วนผสมอาหารสัตว์เพื่อเตรียมการอัดเป็นก้อนหรืออัดขึ้นรูป.

กระบวนการ:

- การฉีดไอน้ำ: เติมไอน้ำเพื่อเพิ่มอุณหภูมิและความชื้นของอาหาร.

- ช่วงอุณหภูมิ: โดยทั่วไประหว่าง 80°C ถึง 90°C (176°F ถึง 194°F).

ประโยชน์:

- ปรับปรุงคุณสมบัติการยึดเกาะของฟีด.

- ช่วยเพิ่มความสามารถในการย่อยได้และความอร่อยของผลิตภัณฑ์ขั้นสุดท้าย.

- ลดการปนเปื้อนของจุลินทรีย์.

ขั้นตอน 6: การอัดเป็นเม็ดหรือการอัดขึ้นรูป

ฟีดปรับอากาศจะถูกแปรรูปเป็นเม็ดหรือครัมเบิ้ล, ขึ้นอยู่กับประเภทของฟีดที่ต้องการ.

กระบวนการอัดเม็ด:

- โรงสีเม็ด: ส่วนผสมอาหารถูกบังคับผ่านแม่พิมพ์เพื่อสร้างเม็ดทรงกระบอก.

- ขนาดเม็ด: ขึ้นอยู่กับอายุและประเภทของไก่ (เช่น, เม็ดเล็กสำหรับลูกไก่, เม็ดใหญ่สำหรับผู้ใหญ่).

กระบวนการอัดรีด:

- ใช้สำหรับอาหารที่มีไขมันสูงหรือมีความชื้นสูง.

- ผลิตผลิตภัณฑ์อาหารสัตว์แบบขยายหรือป่อง.

ข้อดี:

- ลดการสูญเสียฟีดโดยการลดการรั่วไหลให้เหลือน้อยที่สุด.

- ปรับปรุงการกินอาหารและประสิทธิภาพการเจริญเติบโตของไก่.

ขั้นตอน 7: ระบายความร้อน

เม็ดร้อนหรืออาหารอัดรีดจะถูกทำให้เย็นลงที่อุณหภูมิห้องเพื่อรักษาคุณภาพและป้องกันการเน่าเสีย.

กระบวนการ:

- เครื่องทำความเย็นแบบทวนกระแส: ใช้เพื่อทำให้ฟีดเย็นลงโดยหมุนเวียนอากาศไปในทิศทางตรงกันข้ามกับการไหลของฟีด.

- การลดอุณหภูมิ: เม็ดจะถูกทำให้เย็นลงภายใน 5°C ของอุณหภูมิแวดล้อม.

ความสำคัญ:

- ป้องกันการสะสมของความชื้น, ซึ่งสามารถนำไปสู่การเจริญเติบโตของเชื้อราได้.

- ตรวจสอบให้แน่ใจว่าฟีดมีความแน่นและทนทานสำหรับการหยิบจับและการเก็บรักษา.

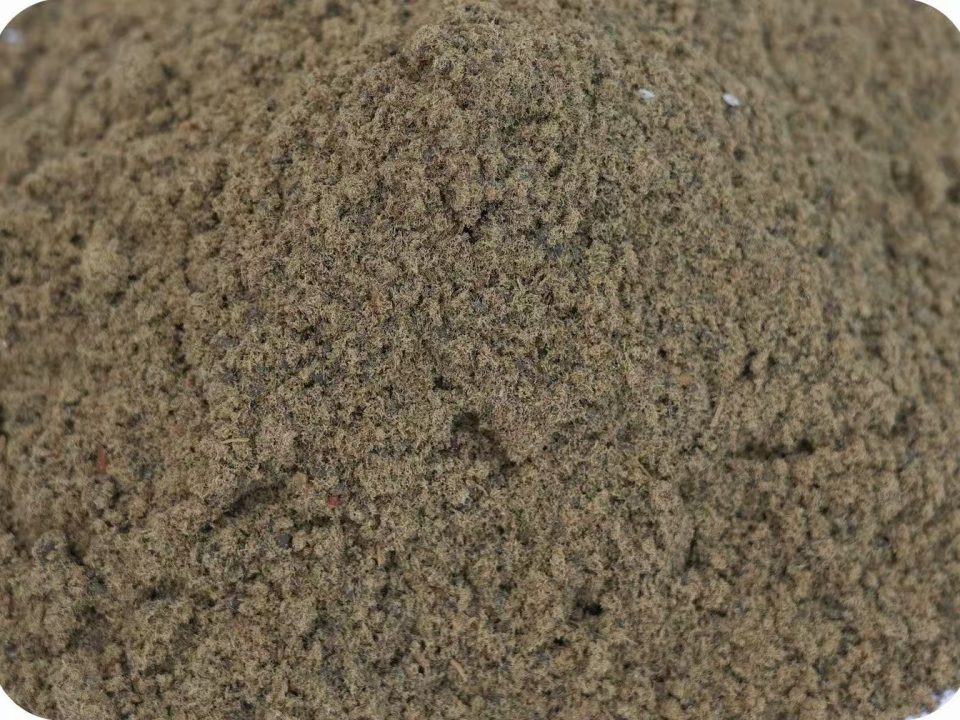

ขั้นตอน 8: การคัดกรองและการพังทลาย

เม็ดที่ผ่านการระบายความร้อนจะถูกคัดกรองเพื่อขจัดค่าปรับ (เม็ดแตก) และ, ในกรณีที่จำเป็น, แตกเป็นชิ้นเล็กๆ.

การคัดกรอง:

- รับประกันขนาดเม็ดที่สม่ำเสมอโดยการขจัดอนุภาคขนาดใหญ่หรือเล็กเกินไป.

พังทลาย:

- ใช้บดเม็ดเป็นชิ้นเล็กๆสำหรับไก่อายุน้อย, เช่นลูกไก่.

ขั้นตอน 9: บรรจุภัณฑ์และการเก็บรักษา

อาหารสำเร็จรูปจะถูกบรรจุและจัดเก็บในลักษณะที่ช่วยรักษาคุณภาพและคุณค่าทางโภชนาการ.

บรรจุภัณฑ์:

- กระเป๋า: โดยทั่วไปอาหารสัตว์จะบรรจุในถุงขนาด 25 กก. หรือ 50 กก. เพื่อจำหน่าย.

- พื้นที่เก็บข้อมูลจำนวนมาก: การดำเนินงานขนาดใหญ่อาจจัดเก็บฟีดไว้ในไซโลเพื่อการจัดส่งจำนวนมาก.

จัดเก็บข้อมูล:

- เก็บในเย็น, ในที่แห้งเพื่อป้องกันการดูดซึมความชื้นและการเจริญเติบโตของเชื้อรา.

- ใช้บรรจุภัณฑ์สุญญากาศเพื่อป้องกันสัตว์รบกวนและการปนเปื้อน.

ขั้นตอน 10: ควบคุมคุณภาพ

การควบคุมคุณภาพถือเป็นสิ่งสำคัญตลอดกระบวนการผลิตเพื่อให้แน่ใจว่าอาหารสัตว์มีคุณสมบัติตรงตามมาตรฐานความปลอดภัยและโภชนาการ.

การทดสอบ:

- การวิเคราะห์ทางโภชนาการ: ตรวจสอบโปรตีน, อ้วน, และปริมาณแร่ธาตุ.

- การทดสอบจุลินทรีย์: ตรวจหาแบคทีเรียที่เป็นอันตราย, เช่น เชื้อซาลโมเนลลา.

- คุณสมบัติทางกายภาพ: ประเมินความทนทานและความสม่ำเสมอของขนาดเม็ด.

การรับรอง:

- ปฏิบัติตามมาตรฐานความปลอดภัยของอาหารสัตว์ทั้งในประเทศและต่างประเทศ, เช่นการรับรอง HACCP หรือ ISO.

ข้อสรุป

กระบวนการผลิตอาหารไก่ป่นเป็นการดำเนินการที่ได้รับการควบคุมอย่างระมัดระวังซึ่งออกแบบมาเพื่อผลิตคุณภาพสูง, อาหารที่สมดุลทางโภชนาการ. ตั้งแต่การเลือกวัตถุดิบไปจนถึงบรรจุภัณฑ์, ทุกขั้นตอนมีบทบาทสำคัญในการรับรองว่าอาหารสัตว์จะตรงตามความต้องการของสัตว์ปีก ในขณะเดียวกันก็รักษาความปลอดภัยและประสิทธิภาพไว้ด้วย. โดยทำตามขั้นตอนเหล่านี้และใช้มาตรการควบคุมคุณภาพที่เข้มงวด, ผู้ผลิตสามารถผลิตอาหารที่ส่งเสริมสุขภาพและผลผลิตของไก่ได้.